V procesu výroby formy je často potřeba povrch vyleštit tvarovací část formy.Zvládnutí technologie leštění může zlepšit kvalitu a životnost formy a tím zlepšit kvalitu výrobku.Tento článek představí pracovní princip a proces leštění forem.

1. Způsob a princip leštění forem

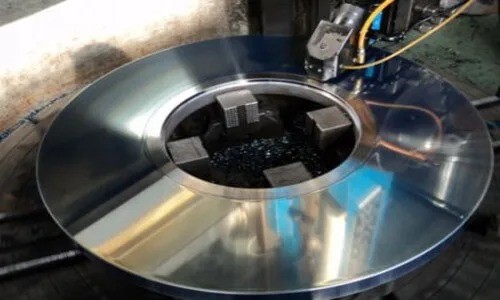

K leštění forem se obvykle používají pásy olejových kamenů, vlněná kolečka, brusný papír atd., takže povrch materiálu je plasticky deformován a konvexní část povrchu obrobku je odstraněna, aby se získal hladký povrch, což se obvykle provádí ručně .Pro vysokou kvalitu povrchu je vyžadována metoda superjemného broušení a leštění.Superjemné broušení a leštění je provedeno speciálním brusným nástrojem.V leštící kapalině obsahující abrazivo je přitlačováno k obrobenému povrchu, aby se vykonával vysokorychlostní rotační pohyb.Leštěním lze dosáhnout drsnosti povrchu Ra0,008μm.

2. Proces leštění

(1) hrubý lesk

Jemné obrábění, EDM, broušení atd. lze leštit rotační povrchovou leštičkou s rychlostí otáčení 35 000 až 40 000 ot./min.Dále pak ruční broušení olejovým kamenem, proužek olejového kamene plus petrolej jako mazivo nebo chladicí kapalina.Pořadí použití je 180#→240#→320#→400#→600#→800#→1 000#.

(2) Polojemné leštění

Polodokončování používá především brusný papír a petrolej.Počet brusných papírů je v pořadí:

400#→600#→800#→1000#→1200#→1500#.Ve skutečnosti brusný papír #1500 používá pouze formovací ocel vhodnou pro kalení (nad 52 HRC) a není vhodný pro předkalenou ocel, protože může způsobit poškození povrchu předtvrzené oceli a nemůže dosáhnout požadovaného leštícího efektu.

(3) Jemné leštění

K jemnému leštění se používá především diamantová brusná pasta.Při broušení leštícím plátěným kotoučem pro míchání diamantového brusného prášku nebo brusné pasty je obvyklé pořadí broušení 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).9 μm diamantový kotouč a leštící hadřík lze použít k odstranění chloupků z brusného papíru 1 200# a 1 50 0#.Leštění se pak provádí plstí a diamantovou pastou v řádu 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

(4) Vyleštěné pracovní prostředí

Proces leštění by měl být prováděn odděleně na dvou pracovních místech, to znamená, že místo zpracování hrubého broušení a místo zpracování jemného leštění jsou odděleny a je třeba dbát na vyčištění částic písku zbývajících na povrchu obrobku v předchozím proces.

Obecně platí, že po hrubém leštění olejovým kamenem na brusný papír 1200# je třeba obrobek vyleštit, aby se čistil bez prachu, aby se zajistilo, že žádné prachové částice ve vzduchu nepřilnou k povrchu formy.Požadavky na přesnost nad 1 μm (včetně 1 μm) lze provádět v čisté leštící komoře.Pro přesnější leštění musí být v absolutně čistém prostoru, protože prach, kouř, lupy a kapky vody mohou sešrotovat vysoce přesné leštěné povrchy.

Po dokončení procesu leštění by měl být povrch obrobku chráněn před prachem.Když je proces leštění zastaven, všechna brusiva a maziva by měla být pečlivě odstraněna, aby bylo zajištěno, že povrch obrobku je čistý, a poté by měla být na povrch obrobku nastříkána vrstva antikorozního povlaku.

Čas odeslání: 10. ledna 2021